Existen múltiples tecnologías de impresión 3D dentro de la industria, utilizadas en su mayoría en diferentes sectores y con diferentes utilidades. Entre ellas se encuentra el Sinterizado Selectivo por Láser, o también conocida por sus siglas en inglés SLS (Selective Laser Sinteting). Pero… ¿Cómo funciona esta tecnología? ¿Qué materiales pueden utilizarse? ¡Nosotros te contamos todo!

El desarrollo de las tecnologías de Sinterizado Selectivo por Láser o SLS comienza en la década de los 80. Cuando el Dr. Carl Deckard y el Dr. Joe Beaman de la Universidad de Texas, en Austin, EE.UU, desarrollan las bases de las tecnologías de fusión de polvo (Powder bed fusion technologies). Estas tecnologías son capaces de fabricar con múltiples materiales desde polímeros hasta metals, gracias a la aplicación de un láser. Al referirnos concretamente a la tecnología SLS hablamos especialmente de polímeros plásticos, principalmente de nylon. Aunque eso ha cambiado un poco en los últimos años.

El desarrollo de las nuevas tecnologías de fusión de polvo dio lugar a la creación de la DTM Corporation, actualmente parte de 3D Systems. De donde han surgido múltiples empresas también especializadas en técnicas de fusión de polvo, entre ellas Farsoon Technologies, concretamente especializada en SLS.

**Dato curioso: Un proceso similar fue inventado por R.F Housholder quien patentó el concepto desde 1979, pero que nunca fue comercializado.**

¿Cómo funciona el sinterizado selectivo por láser o SLS?

El sinterizado selectivo por láser permite imprimir objetos funcionales sin recurrir a un aglutinante intermediario o a una eventual etapa de ensamble. Antes de la impresión, la concepción del objeto es realizada a partir de un software de CAD (CATIA, SolidWorks, ProEngineer …). Este modelo será posteriormente enviado a una impresora en formato numérico. Luego, la impresión se realiza capa por capa, a partir de polvos fusionados, gracias a la temperatura generada por un láser CO2.

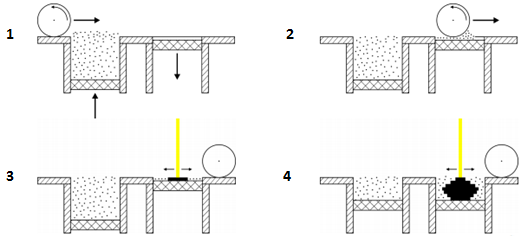

Para iniciar el proceso y preparar la impresora 3D SLS, el depósito de polvo y el área de construcción primero se calientan por debajo de la temperatura de fusión del polímero. Se descarga la primera capa de polvo sobre la plataforma de construcción (2).

Un láser de CO2 luego escanea el contorno de la siguiente capa y sinteriza selectivamente (fusiona) las partículas del polímero en polvo. La sección transversal completa del componente se escanea, por lo que la parte se construye de manera sólida (3). Cuando la capa se completa, la plataforma de construcción se mueve hacia abajo y se vuelve recubrir la superficie de material. El proceso se repite hasta que toda la parte está completa (4).

Después de la impresión, las piezas están completamente encapsuladas en el polvo. Este contenedor de polvo tiene que enfriarse antes de poder pasar a la limpieza y postprocesamiento de la pieza. Esto puede llevar hasta 12 horas. Posteriormente, las piezas se limpian con aire comprimido u otro medio de limpieza, y están listas para usar o para un proceso posterior.

Tras la impresión, en la tecnología SLS hace falta una limpieza o post-procesamiento de las piezas

Materiales del Sinterizado Selectivo por Láser

Las tecnologías de fusión de polvo permiten la fabricación de objetos a partir de una amplia gama de materiales, aunque al hablar de la técnica SLS hacemos alusión a polímeros plásticos. El más común es poliamida (PA 12), conocido comúnmente como Nylon 12. Aunque también se puede fabricar con Polipropileno, Alumide, Carbonmide, PEBA, PA 11, PEEK. Se puede igualmente añadir fibras de otros aditivos a los materiales como fibras de carbono, vidrio o aluminio, mejorando con esto el comportamiento mecánica de las piezas.

La mayoría de los usos iniciales de esta tecnología han sido relacionados con el desarrollo de prototipos, pero conforme los materiales son cada día más resistentes y se han abaratado los precios de las impresoras 3D SLS. Se habla finalmente del desarrollo de piezas finales dentro del Sinterizado Selectivo por Láser.

Además del nylon, han surgido más materiales capaces de ser utilizado en las tecnologías SLS

Actores y Desarrollos

La tecnología SLS se utiliza en múltiples campos, desde el diseño , la industria automotriz, la aeroespacial, la ingeniería… entre otros. Hasta hace algunos años los principales fabricantes de impresoras 3D de Sinterizado Selectivo Por Láser eran 3D Systems y EOS GmbH, centrado especialmente en la industria profesional. Este último único fabricante en incluir máquinas SLS capaces de imprimir con termoplásticos de alto rendimiento como el PEEK. A partir del 2014, la patente de esta tecnología fue liberada, por lo que han surgido múltiples actores dentro de la industria. Desde empresas nuevas como Natural Robots y su VIT, hasta marcas ya conocidas como Formlabs y su nueva Fuse 1. Consiguiendo con esto democratizar estas tecnologías y acercarla a más empresas del sector.

En el siguiente vídeo el equipo de Xometry explica con detalle un poco más sobre la tecnología SLS:

Artículo publicado en 3dnatives.com